Устройство наружных сетей теплоснабжения разделяют на наземную и подземную прокладку труб.

Надземная прокладка труб осуществляется на эстакадах или специальных отдельно стоящих

опорах.

Для трубопроводов тепловых сетей следует использовать стальные электросварные трубы или

бесшовные стальные трубы. При температуре воды до 150 °С и давлении до 1,6 МПа включительно

допускается применять трубы из высокопрочного чугуна с шаровидным графитом (ВЧШГ). При

температуре воды 115 °С и ниже при давлении до 1,6 МПа включительно допускается применять

неметаллические трубы, если качество и характеристики этих труб удовлетворяют санитарным

требованиям и соответствуют параметрам теплоносителя в тепловых сетях.

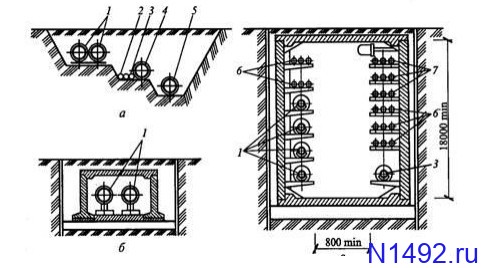

Прокладку подземных инженерных сетей можно производить тремя способами (рис. 2): 1)

раздельным способом, когда каждую коммуникацию прокладывают в грунте отдельно с

соблюдением соответствующих санитарно-технологических и строительных условий размещения

независимо от способов и сроков устройства остальных коммуникаций; 2) совмещенным способом,

когда одновременно в одной траншее укладывают коммуникации различного назначения; 3) в

совмещенном коллекторе, когда в одном коллекторе совместно располагают сети различного

назначения.

Рисунок 2. Пример размещения инженерных сетей:

а — в общей траншее; б — в непроходном коллекторе; в — в проходном коллекторе; 1 — теплосеть; 2 — газопровод; 3 —

водопровод; 4 — водосток; 5 — канализация; 6 — кабели связи; 7 — силовые кабели

Двумя последними способами прокладывают инженерные сети одного направления. В случае,

когда сеть подземных коммуникаций настолько развита, что места в траншеях недостаточно,

применяют третий способ.

Размещение распределительных трасс подземных сетей на территории микрорайона и жилых

кварталов зависит от общего планировочного решения и рельефа местности.

Расстояния от подземных сетей до зданий, сооружений, зеленых насаждений и до соседних

подземных сетей регламентируются. Все траншеи подземных сетей располагают вне зоны давления в

грунте от зданий, что способствует сохранению целостности основания фундаментов здания,

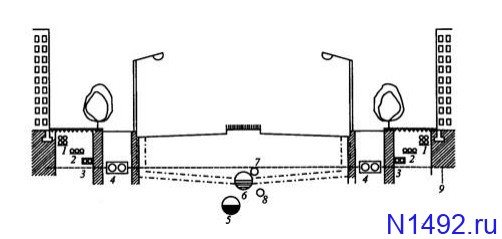

предохранению его от размыва (рис. 1). Соблюдение нормативных расстояний, кроме того,

предотвращает возможность повреждений, а в случае необходимости обеспечивает условия для

ремонта. Минимальные значения этих расстояний даны в СП 42.13330.2011 «СНиП 2.07.01-89*

Градостроительство. Планировка и застройка городских и сельских поселений»

Рисунок 1. Схема раздельной прокладки инженерных сетей в поперечном профиле улицы:

1 — слаботочные кабели; 2 — силовые кабели; 3 — телефонные кабели; 4 — теплосеть; 5 — канализация; 6- водосток; 7-

газопровод; 8- водопровод; 9 — граница зоны промерзания

Раздельный способ прокладки подземных сетей имеет большие недостатки, так как

значительные земляные работы при вскрытии одной коммуникации могут способствовать

повреждениям на других вследствие изменения давления и связности грунта. Кроме того, сроки

строительства увеличиваются из-за того, что коммуникации прокладывают последовательно.

При совмещенном способе трубопроводы укладывают одновременно, причем в одной

траншее могут располагаться кабели, трубопроводы и непроходные каналы. Этот способ применим

при реконструкции улиц или создании новой застройки, так как объем земляных работ сокращается

на 20…40 %.

Прокладка сетей в совмещенном коллекторе позволяет сократить объем земляных работ и

сроки строительства. Этот способ значительно облегчает эксплуатацию, упрощает ремонт и замену

коммуникации без проведения земляных работ. При прокладке сетей в совмещенном коллекторе

можно устраивать отдельные коммуникации даже после окончания нулевого цикла строительства. В

коллекторе могут размещаться идущие в одном направлении тепловые сети диаметром от 500 до 900

мм, водоводы диаметром до 500 мм, свыше десяти кабелей связи и силовых кабелей напряжением до

10 кВ. Допускается расположение в общих коллекторах воздуховодов, напорных трубопроводов

водопровода, канализации. Не разрешается совместная прокладка газопроводов и трубопроводов с

горючими и легковоспламеняющимися веществами.

Коллекторы различают по конструкции, размерам, форме поперечного сечения. Коллектор

представляет собой проходную (в рост человека), полупроходную (ниже 1,5 м) или непроходную

галерею из сборных железобетонных конструкций.

Проходные коллекторы необходимо оборудовать приточной естественной и механической

вентиляцией для обеспечения внутренней температуры в пределах 5… 30 °С и не менее трехкратного

обмена воздуха за 1 ч, а также электрическим освещением и откачивающими устройствами.

Сети мелкого и глубокого заложения. Подземные коммуникации города являются важнейшим

элементом инженерного оборудования и благоустройства, удовлетворяющим необходимым

санитарно-гигиеническим требованиям и обеспечивающим высокий уровень удобств для населения.

Подземные коммуникации включают в себя сети горячего и холодного водоснабжения, газификации,

энергоснабжения, сигнализации специального назначения, телефонизации, радиовещания, телеграфа,

канализации, водостока (ливневая канализация), дренажа, а также новые осваиваемые виды

(пневматическая почта, мусороудаление) и т.д.

К магистральным относятся основные сети города, по которым подаются или отводятся

основные виды носителей в городе, рассчитанные на большое число потребителей. Их располагают

обычно в направлении основных транспортных магистралей города.

К распределительным (разводящим) сетям относятся те коммуникации, которые ответвляются

от магистральных и подводятся непосредственно к домам.

Городские подземные коммуникации постоянно развиваются, представляя собой сложную и

важную часть городского «организма». Подземные сети подразделяют на транзитные, магистральные

и распределительные (разводящие).

К транзитным относятся те подземные коммуникации, которые проходят через город, но в

городе не используются, например газопровод, нефтепровод, идущий от месторождения через

данный город.

Подземные сети

Подземные сети имеют разную глубину заложения. Сети мелкого заложения располагают в

зоне промерзания грунта, а сети глубокого заложения — ниже зоны промерзания. Глубину

промерзания грунта определяют по СНиП 23-01-99. Для Москвы, например, она составляет 140 см.

К сетям мелкого заложения относятся сети, эксплуатация которых допускает значительное

охлаждение: электрические слаботочные и силовые кабели, кабели телефонной и телеграфной связи,

сигнализации, газопроводы, теплосети. К сетям глубокого заложения относятся подземные

коммуникации, которые нельзя переохлаждать: водопровод, канализация, водосток. Для подземных

сетей могут использоваться стальные, бетонные, железобетонные, асбестоцементные, керамические и

полиэтиленовые трубопроводы.

Теплоснабжение городов может осуществляться двумя способами: централизованным

(получение тепловой энергии от ТЭЦ и мощных котельных) и децентрализованным (от местных

источников тепла).

Теплоснабжение. Тепловая энергия требуется для работы промышленных предприятий,

отопления, вентиляции, кондиционирования и централизованного горячего водоснабжения зданий.

Жилищно-коммунальное хозяйство использует около 25 % всей тепловой энергии, потребляемой

городом.

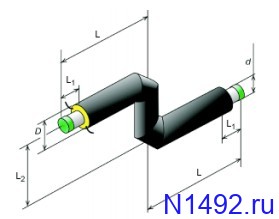

Укладка труб теплоснабжения с температурой теплоносителя до 115 градусов Цельсия.

Сети теплоснабжения (тепловые сети) – это система трубопроводов (теплопроводов), по

которым теплоноситель переносит тепло от источника к потребителям и возвращается обратно к

источнику.

Строительство сетей теплоснабжения регламентируется:

СНиП 41-02-2003 Тепловые сети.

СП 61.13330.2012 «СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов.»

В зависимости от источника тепла тепловые сети (теплосети) могут быть:

• централизованные – теплоснабжение от котельных, крупных и малых тепловых и атомных

электростанций (ТЭЦ, ТЭС, АЭС).

• децентрализованные – теплоснабжение от автономных котельных, крышных котельных,

модульных котельных, квартирных теплогенераторов.

В зависимости от схемы, устанавливаемой проектом или эксплуатационной организацией,

тепловые сети могут быть:

• магистральные тепловые сети – транзитные сети, без ответвлений транспортирующие

теплоноситель от источника тепла к распределительным теплосетям;

• распределительные (квартальные) тепловые сети — распределяют теплоноситель по

выделенному кварталу, подводят теплоноситель к ответвлениям на потребителей;

• ответвления от распределительных тепловых сетей к отдельным зданиям и сооружениям.

В зависимости от транспортируемого теплоносителя тепловые сети делятся на:

— водяные тепловые сети (как правило, предназначены для коммунальных систем

теплоснабжения)

— паровые тепловые сети (используются, в основном, в промышленных системах

теплоснабжения)

По количеству трубопроводов различают однотрубные и многотрубные системы

теплоснабжения.

По способу прокладки тепловые сети бывают:

• подземные – используются, как правило, в населенных пунктах

• надземные – на территориях промышленных предприятий и вне черты города

Подземная прокладка труб осуществляется канально (в непроходных каналах, полупроходных

каналах, проходных каналах) и в общих коллекторах совместно с другими инженерными

коммуникациями или бесканально – непосредственно в грунте. Для бесканальной прокладки

используют трубы и фасонные изделия в особой изоляции — пенополиуретановой (ППУ)

теплоизоляции в полиэтиленовой оболочке, пенополимерминеральной (ППМ) изоляции

(безоболочной).

Градостроительство

При централизованном

теплоснабжении одна котельная установка снабжает теплом группу домов, квартал или район города,

а также промышленные предприятия. Котельные в зависимости от назначения подразделяют на

энергетические, производственные и отопительные. Отопительные котельные дают тепло на нужды

отопления, вентиляции и горячего водоснабжения жилых и общественных зданий, и в зависимости от

производственной мощности бывают индивидуальные и групповые.

В соответствии со СП 42.13330.2011 «СНиП 2.07.01-89* Градостроительство. Планировка и

застройка городских и сельских поселений» теплоснабжение городов и жилых районов с застройкой

зданиями высотой более двух этажей должно быть централизованным. Групповые условно

подразделяются в зависимости от размера обслуживаемой территории на квартальные и районные.

Для транспортировки тепла к потребителям используют трубопроводы — тепловые сети,

которые могут передавать тепло с помощью воды и пара, и в зависимости от теплоносителя они

соответственно могут быть водяными и паровыми.

В настоящее время тепловые сети могут передавать тепло на большие расстояния. Тепловые

сети разных районов города соединены между собой, с тем, чтобы в случае выхода из строя одного

источника тепла его мог дублировать другой. Это позволяет бесперебойно снабжать теплом все

районы города и одновременно устранять неисправность.

Тепловые сети, которые подводят тепло к промышленным предприятиям, называют

промышленными, к жилым и общественным зданиям — коммунальными, к предприятиям и

гражданским зданиям — смешанными.

Прокладка в непроходных каналах — наиболее удобный способ прокладки теплопроводов, чем

и объясняется его широкое применение. Преимущество этого способа перед бесканальной

прокладкой состоит в том, что трубопровод защищен от колебания давления в грунте, так как

заключен в канал, где находится на специальных подвижных и неподвижных опорах. Однако он

имеет недостаток: нет постоянного наблюдения за состоянием сетей, а в случае аварии требуется

разрыть некоторую часть канала, чтобы найти место повреждения. В непроходных каналах теплосети

могут располагаться с нефтемазутопроводами, трубопроводами сжатого воздуха давлением до 1,6

МПа и водопроводами.

В проходных коллекторах теплосети могут размещаться совместно с водопроводами

диаметром до 300 мм, кабелями связи, силовыми кабелями напряжением до 10 кВ, а в городских

коллекторах — также с трубопроводами сжатого воздуха давлением до 1,6 МПа и напорной

канализацией. Во внутриквартальных коллекторах допускается совместная прокладка водяных сетей

диаметром не более 250 мм с газопроводами природного газа давлением до 0,005 МПа, диаметром до

150 мм. При совместной прокладке теплосети и водопровода, во избежание нагревания последнего,

его теплоизолируют и располагают либо в одном ряду, либо под тепловыми сетями, учитывая

нормативную глубину заложения. В проходных коллекторах ведется непрерывное наблюдение и

контроль за состоянием сетей. Ремонт таких сетей упрощается. На сложных участках, например, под

центральными магистралями с большим движением, при пересечении железных дорог, под зданиями,

где проходные коллекторы невозможно проложить, а непроходные каналы нельзя прокладывать из-за

ограниченной возможности разрыть их для ремонта, применяют полупроходные каналы. Хотя в них

проход очень мал (высота до 1,4 м, ширина 0,4…0,5 м), осмотр и ремонт теплосети производить

можно.

Тепловые сети делают двух- и многотрубными. Наиболее распространена двухтрубная

система, при которой одна труба — подающая, другая — обратная. В этой системе вода циркулирует по

замкнутому кругу: отдав свое тепло потребителю, возвращается в котельную.

Магистральные сети располагаются по главным направлениям от источника тепла и состоят

из труб больших диаметров — от 400 до 1200 мм. Разводящие сети имеют диаметр трубопроводов

ответвлений от магистральных от 100 до 300 мм, а диаметр трубопроводов, ведущих к потребителям,

— от 50 до 150 мм.В жилых районах

применяют два вида водяных систем теплоснабжения: открытую и закрытую. Их разница

заключается в том, что при закрытой системе теплоснабжения в трубопроводах циркулирует

постоянное количество воды, а при открытой часть воды непосредственно из системы разбирается на

нужды горячего водоснабжения. В открытой системе теплоснабжения вода должна быть по качеству

равноценна питьевой, а запас воды постоянно пополняться.

Паровые системы теплоснабжения делают одно- и двухтрубными, при этом возврат

конденсата производится по специальной трубе — конденсатопроводу. Под действием начального

давления 0,6…0,7 МПа, а иногда и 1,3… 1,6 МПа, пар движется со скоростью 30…40 м/с. Трубы

применяют металлические и металлополимерные в соответствии со СП-41-102-98 и СНиП 2.05.06-85.

При выборе способа прокладки теплопроводов главной задачей является обеспечение долговечности,

надежности и экономичности решения.

Бесканальная прокладка теплопроводов — простой и дешевый способ заложения, поэтому он

наиболее распространен. Этот способ имеет, однако, большие недостатки, такие, как коррозия,

трудность ремонта, отсутствие периодического надзора. Частично эти недостатки преодолевают

путем защиты труб от внешних воздействий грунта с использованием изоляционного материала,

цементной корки и гидроизоляции. Применяют такой способ защиты в армированном пенобетоне,

где арматура выполняется в виде сетки, что придает значительную жесткость трубопроводам.

Тепловые сети допускается прокладывать в общих траншеях с водопроводами, водостоками,

канализацией и газопроводами давлением до 0,3 МПа включительно.

До настоящего времени преобладала тенденция к осуществлению совместной ЭХЗ всех

подземных сооружений в данной зоне с применением мощных защитных установок с целью охвата

максимально возможной зоны защиты. Уже неоднократно отмечалось, что в этих зонах, как правило,

протяженность защищенных тепловых сетей оказывается минимальной, особенно при их канальной

прокладке, что объясняется значительно меньшим по величине их переходным электрическим

сопротивлением (Rпер) в сравнении с другими сооружениями. Связано это в первую очередь с

отсутствием на теплопроводах электроизоляции опорных конструкций, низким качеством

антикоррозионного покрытия и недостаточной «долей» защитного тока от общего его значения.

Из этого следует, что при проектировании ЭХЗ действующих тепловых сетей канальной

прокладки, учитывая разбросанность участков теплопроводов, требующих защиты, было бы

наиболее целесообразным применение индивидуальной защиты с обеспечением ее в границах

известных опасных зон (участки тепловых сетей с заносом каналов грунтом или затопленные водой).

ЭХЗ металлов методом катодной поляризации (катодная защита) основана на закономерном

снижении скорости растворения металлов по мере смешения их потенциалов в сторону

отрицательных значений относительно потенциала коррозии. При этом смещение потенциала

предусматривается до значений защитного потенциала с помощью внешнего источника постоянного

тока (катодной станции) или с помощью гальванического электрода (протектора), имеющего более

отрицательный потенциал по сравнению с потенциалом защищаемого сооружения.

Одним из основных элементов системы ЭХЗ с помощью станций катодной защиты (СКЗ), в

значительной мере обуславливающих эффективность защиты, является конструкция анодного

заземлителя (АЗ) и способ его размещения. До настоящего времени для ЭХЗ подземных сооружений

применялись, как правило, сосредоточенные АЗ. Их геометрические размеры в плане, как правило,

много меньше, чем заданная зона защиты. Этот фактор определяет характер распределения токов и

потенциалов вдоль защищаемого сооружения. При этом максимальный потенциал имеет точка

сооружения, наиболее близкая к АЗ, в периферийных же точках потенциал снижается по

экспоненциальному закону. В связи с этим для обеспечения необходимого уровня защитных

потенциалов на концевых участках зоны защиты смещение потенциала в пункте подключения к

трубопроводу катодной станции в 2-3 раза должно превышать минимально допустимое его значение.

Чем ниже Rпер сооружения, тем более резок спад защитного потенциала. Это положение наиболее

четко прослеживается при ЭХЗ теплопроводов, где, как показали наши исследования, зона защиты от

одной установки ЭХЗ составляет всего несколько десятков метров (против нескольких сот метров на

газопроводах) при весьма значительных затратах электроэнергии.

Анализ результатов обследования действующих установок ЭХЗ и факторов, влияющих на

эффективность ЭХЗ, показал, что применение традиционных сосредоточенных АЗ в городских

условиях во многих случаях не обеспечивает необходимую эффективность ЭХЗ на участках

теплопроводов, требующих защиты, приводя, кроме того, к неоправданному увеличению затрат

электроэнергии как вследствие неравномерного распределения тока защиты, так и из-за растекания

тока по участкам, не требующим защиты. Из этого следует, что при выборе конструкции и расположения АЗ следует учитывать локальный характер затопления или заносов каналов грунтом

магистральных теплопроводов, т.е. АЗ должны быть приближены к этим участкам и установлены

вдоль них для обеспечения равномерного и целенаправленного распределения тока защиты, что

используется в мировой практике.

Применение распределенных (протяженных) A3 позволит обеспечить:

— равномерное распределение тока защиты вдоль требующего защиты участка

теплопровода;

— снижение потребления электроэнергии на единицу длины защищаемой теплосети и

возможность использования катодных станций малой мощности;

— локализацию образования дополнительных полей блуждающих токов и вместе в этим

вредного влияния на смежные подземные сооружения вследствие короткозамкнутости

электрического поля между анодом и катодом;

— исключение необходимости в отводе земельной площади для установки АЗ.

Перечисленные преимущества вполне удовлетворяют требованиям защиты подземных

сооружений, опасность коррозии на которых имеется на локальных участках, что в первую очередь

касается теплопроводов канальной прокладки, где имеется возможность расположения АЗ

непосредственно в каналах. При этом могут применяться: протяженные аноды кабельного или

стержневого типа из материала на основе каучука с углеродосодержащими наполнителями

(токопроводящие эластомеры); стальные трубопроводы вышедшие из употребления диаметром 100-

150 мм; стержневые аноды из железокремнистых сплавов.

На теплопроводах канальной прокладки, подвергающихся затоплению на участках длиной до

50-60 м, также применяется протекторная защита с помощью протекторов, укладываемых на дне

канала и устанавливаемых непосредственно на поверхности трубопровода или изоляционной

конструкции.

Канальная поляризация трубопроводов тепловых сетей при канальной прокладке при

расположении АЗ в канале (в соответствии с требованиями НТД) должна обеспечивать смещение

разности потенциалов между трубопроводом и измерительным электродом сравнения в сторону

отрицательных значений в пределах от 0,3 до 0,8 В.

Разработана методика проектирования ЭХЗ теплопроводов от наружной коррозии (при

расположении АЗ и протекторов непосредственно в канале), подвергающихся постоянному или

периодическому затоплению.

В процессе внедрения новых методов ЭХЗ теплопроводов канальной прокладки возникали

осложнения, не позволявшие быстрого обеспечения средствами ЭХЗ ряд участков тепловых сетей,

нуждавшихся в защите от наружной коррозии. Основная причина этого заключалась в не

оперативности принятия проектного решения и его оформления в виде проекта для каждого

конкретного случая. Это особенно характерно для небольших объектов, на которых строительномонтажные (ремонтные) работы выполняются в относительно короткие сроки. Очевидно, что в таких

случаях проблемы могли быть сняты при наличии типовых проектных решений для ЭХЗ

теплопроводов на локальных участках.

ЭХЗ методом катодной поляризации наружной поверхности трубопроводов канальной

прокладки возможна лишь в том случае, если защищаемая поверхность металла и АЗ (или проектор)

находятся в электронном и электролитическом контактах. Первое обеспечивается с помощью

металлических проводников, второе — при наличии электрической среды (воды или увлажненного

грунта), в которую погружены трубопровод и АЗ (или протектор).

Одна из главных особенностей эксплуатации средств ЭХЗ теплопроводов канальной

прокладки при расположении АЗ непосредственно в канале — периодическое отсутствие

электролитического контакта между поверхностью трубопровода и АЗ при уровне затопления канала,

не достигающем нижней образующей трубопровода. При затоплении канала лишь до уровня

прокладки АЗ возникают узкополосные или точечные контакты A3 с электролитом (водой), что

может быть причиной образования локальных участков АЗ, где плотность тока утечки будет

многократно превышать номинальную (допустимую) плотность тока АЗ, что особенно опасно для АЗ

из токопроводящих эластомеров.

Из этого следует, что для исключения или уменьшения числа локальных участков возможного

преждевременного разрушения АЗ кабельного топа из токопроводящих эластомеров наиболее

эффективно применение устройств для автоматического включения и выключения станций катодной

защиты в зависимости от уровня затопления канала.Монтаж и демонтаж запорной арматуры и оборудования сетей теплоснабжения.

Трубопроводная арматура — это устройство, приводимое в действие вручную, либо при

помощи пневмопривода, гидропривода или электропривода.

Устанавливается арматура на трубопроводах высокого и низкого давления, агрегатах и

сосудах. Предназначена запорная арматура для управления: водяной, газообразной, парообразной,

газожидкостной массой, путем изменения площади диаметра проходного сечения отверстия.

Запорная арматура — предназначена для полного перекрытия потока рабочей среды в

трубопроводе и пуска среды в зависимости от требований технологического процесса. (цикл

«открыто-закрыто»). Сюда относятся задвижки, краны, запорные клапаны, поворотные затворы.

Основное назначение запорно-регулирующей арматуры – перекрывать поток рабочей среды по

трубопроводу и снова пускать среду, а также обеспечивать необходимую герметичность. Завод

трубопроводной арматуры следит за качеством выпускаемой продукции.

Запорные клапаны позволяют регулировать и изолировать самые различные среды, возможна

их установка и на теплотрассах, и в котельных, и ЦТП, и ИТ.

Ниже перечисленная запорно-регулирующая арматура может быть установлены практически

на все среды в температурном диапазоне от -60°С до 450°С при давлении до 40 бар.

Запорные клапаны с сильфонным уплотнением, с сальниковым уплотнением, с мягким

седлом;

Балансировочные, предохранительные и проходные регулирующие клапаны;

Запорные, поршневые и шиберные вентили.

По функциональному назначению:

Запорная арматура — арматура, предназначенная для перекрытия потока рабочей среды с

определенной герметичностью. В том числе:

Спускная (дренажная) арматура — запорная арматура, предназначенная для сброса рабочей

среды из емкостей (резервуаров), систем трубопроводов.

Контрольная арматура — арматура, предназначенная для управления поступлением рабочей

среды в контрольно-измерительную аппаратуру, приборы.

Регулирующая арматура — арматура, предназначенная для регулирования параметров

рабочей среды посредством изменения расхода. В том числе:

редукционная (дроссельная) арматура — арматура, предназначенная для снижения

(редуцирования) рабочего давления в системе за счет увеличения гидравлического сопротивления в

проточной части.

Запорно-регулирующая арматура — арматура, совмещающая функции запорной и

регулирующей арматуры.

Защитная (отключающая, отсечная) арматура — арматура, предназначенная для защиты

оборудования и трубопроводов от аварийного изменения параметров среды путем отключения

обслуживаемой линии или участка. В том числе:

Обратная арматура — арматура, предназначенная для автоматического предотвращения

обратного потока рабочей среды.

Предохранительная арматура — арматура, предназначенная для автоматической защиты

оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка

рабочей среды.

Распределительно-смесительная арматура — арматура, предназначенная для распределения

потока рабочей среды по определенным направлениям или для смешивания потоков.

Фазоразделительная арматура — арматура, предназначенная для разделения рабочих сред,

находящихся в различных фазовых состояниях. В том числе:

Конденсатоотводчик — арматура, удаляющая конденсат и не пропускающая или ограниченно

пропускающая перегретый пар.

Арматура, поступающая на монтаж должна быть полностью укомплектована, иметь

маркировку, технические паспорта. Арматура, полученная в сохранной упаковке, т. е. в течении

гарантийного срока её хранение, при наличии технических паспортов, ревизии и испытанию не

подлежит, при установке, на трубопроводы любой категории, кроме паровой.

Арматура трубопроводов всех категорий, поступающая на монтаж, после истечения

гарантийного срока хранения, должна пройти ревизию и быть испытана на прочность и плотность. Во

многих монтажных организациях, ревизии и испытанию на плотность, подвергается вся арматура,

поступившая в повреждённой упаковке или без неё, независимо от срока её хранения.

Чугунная арматура и арматура из винипласта и других неметаллических материалов должна

быть выборочно проверена на прочность, плотность в количестве не менее 20% от поступившей

партии. Если арматура поступает с не сверлёнными фланцами, то после сверления она подлежит

ревизии и испытанию на плотность, для проверки отсутствия стружки или повреждения.

Основные требования, предъявляемые к арматуре заключается в том, что она как в открытом

так и закрытом состоянии, была непроницаема, для жидкости и газов.

При проведении демонтажа, ревизии проверяют:

1. арматура вентиляционного типа, устанавливается на трубопроводы холодной воды. Должен

иметь уплотнения из кожи, резины или пластмассы, а на трубопроводах горячей воды с температурой

до 1500С и паропроводов низкого давления из теплостойкой листовой резины или эбонитовой

пласмассы.

2. вентили для пара высокого давления должны иметь притёртые клапаны.

3. необходимо, чтобы риски на торцах квадратов пробковых кранов и кранов двойной

регулировки, а так же направление стрелки у вентилей и обратных клапанов точно соответствовали

направлению прохода среды.

4. кольца и диски задвижек, а также пробки проходных кранов должны быть притёрты.

5. сальники у задвижек, вентилей и кранов должны быть плотно набиты сальниковой

набивкой.

При воде с температурой, равной 1000С набивка может быть выполнена из х/б, льняного или

пенькового шнура.

Температура > 1000С – асбестовый шнур, пропитанный графитом, замешанном на

минеральном масле. После ревизии, арматуру испытывают.

Если при испытании будет обнаружено, что арматура не удовлетворяет техническим

условиям и пропускает жидкость или газ, то необходимо произвести притирку рабочих органов,

точно подогнать металлические диски или пробки при помощи шлифующих материалов. Притирку

осуществляют как в ручную, так и с помощью приспособления или на станках. Окончательная

плотность арматуры определяется гидравлическим испытанием.

Гидравлическое испытание арматуры на плотность и прочность, металла корпуса,

производится водой при нормальной температуре, а наличие или отсутствие проточек определяется

визуально или по падению давления на манометре. Давление, для испытания, создаётся с помощью

насосов, в том числе и ручных. Применение сжатого воздуха, газа или пара считается опасным, для

персонала. Для выявления микротрещин и пористого металла может быть использован керосин.

Продолжительность испытания и допустимое падение давления необходимо проводить в

соответствии с техническими условиями. Вентили, краны, задвижки, поступающие на сборку в узлы,

лишь непосредственно для монтажа отопления горячего и холодного водоснабжения, необходимо

испытывать гидравлическим давлением, превышающем рабочее на 25%.

Продолжительность испытания при этом составлять 1 -2 минуты и падение давления по

манометру не допускается.

Арматура, установленная в санитарно – технических кабинах и других случаях скрытой

прокладки трубопроводов, подвергается испытанию в течении 3 минут, давлением 10 кгс / см2

При окончании, гидравлического испытания, необходимо удалить воду и убедиться в том, что

из всех полостей арматуры вода ушла. Вода оставшаяся в закрытых полостях арматуры, при

хранении, в зимнее время, может вызвать разрывы стенок арматуры.

В закрытом положении арматура не должна пропускать среду из одной части трубопровода в

другую.

Во время демонтжа и эксплуатации систем тепло-, водо- и газоснабжения, а также систем

вентиляции необходимо измерять и регулировать параметры (t, давление, расход) транспортируемой

среды на отдельных участках, в узлах управления, в котлах, водонагревателях и других устройствах.

Регулирование этих параметров осуществляется при помощи запорно-регулирующей арматуры,

подготавливаемой к монтажу.

1 Перед установкой, арматура тщательно осматривается. Арматура, имеющая на корпусе

направляющую стрелку, необходимо устанавливать таким образом, чтобы направление

перемещаемой среды совпадало с направлением стрелки;

2. Установка задвижек, пробковых кранов, регулируемых кранов шпинделем вниз, не

допускается;

3.Арматура, устанавливаемая на трубопроводах, не должна хотя бы частично попадать в

толщину стены или другие строительные конструкции. На запорной и регулировочной арматуре,

устанавливаемых на трубопроводах, (кроме вентилей кранов, устанавливаемых в подвалах на стояках

системы отопления) должны быть поставлены маховики или ручки, для возможности пользования ею

при наладки и регулировки систем, а также в процессе эксплуатирования.

Тепловой пункт – теплораспределительный пункт, комплекс установок, предназначенных для

распределения тепла, поступающего из тепловой сети, между потребителями в соответствии с

установленными для них видом и параметрами теплоносителя.

Трасса тепловых сетей

Трассу тепловых сетей в городах прокладывают в отведенных для инженерных сетей

технических полосах параллельно красным линиям улиц, дорог и проездов вне проезжей части и

полосы зеленых насаждений, но при обосновании допускается расположение теплотрассы под

проезжей частью или тротуаром улиц. Теплосети нельзя прокладывать вдоль бровок террас, оврагов

или искусственных выемок при просадочных грунтах.

Уклон тепловых сетей независимо от направления движения теплоносителя и способа

прокладки должен быть не менее 0,002.

В СНиП 2.04.07-86 и СНиП 3.05.03-85 приведены особые условия для устройства пересечений

тепловыми сетями других подземных сооружений.

Укладка трубопроводов теплоснабжения с температурой теплоносителя 115 градусов

Цельсия.

Защита от наружной коррозии трубопроводов тепловых сетей в настоящее время является

одной из главных задач, от решения которой во многом зависит повышение надежности

централизованного теплоснабжения, в котором тепловые сети являются наиболее уязвимым звеном.

При бесканальной прокладке в условиях высокой коррозионной активности грунтов, в поле

блуждающих токов при положительной и знакопеременной разности потенциалов между

трубопроводами и землей должна предусматриваться дополнительно электрохимическая защита

трубопроводов тепловых сетей совместно со смежными металлическими сооружениями и

инженерными сетями.

Для защиты трубопроводов тепловых сетей от коррозии блуждающими токами при

подземной прокладке (в непроходных каналах или бесканальной) следует предусматривать

мероприятия с учетом требований Инструкции по защите тепловых сетей от электрохимической

коррозии:

а) удаление трассы тепловых сетей от рельсовых путей электрифицированного транспорта и

уменьшение числа пересечений с ним;

б) увеличение переходного сопротивления сетей путем применения электроизолирующих

неподвижных и подвижных опор труб;

в) увеличение продольной электропроводности трубопроводов путем установки

электроперемычек на сальниковых компенсаторах и на фланцевой арматуре;

г) уравнивание потенциалов между параллельными трубопроводами путем установки

поперечных электроперемычек между смежными трубопроводами при применении

электрохимической защиты;

д) установку электроизолирующих фланцев на трубопроводах на вводе тепловой сети (или в

ближайшей камере) к объектам, которые могут являться источниками блуждающих токов

(трамвайное депо, тяговые подстанции, ремонтные базы и т.п.);

е) электрохимическую защиту.

Поперечные токопроводящие перемычки следует предусматривать во всех камерах с

ответвлениями труб и на транзитных участках тепловых сетей с интервалом не более 200 м.

Токопроводящие перемычки на сальниковых компенсаторах должны выполняться из

многожильного медного провода, кабеля, стального троса, в остальных случаях — прутковой или

полосовой стали.

Сечение перемычек надлежит определять расчетом и принимать не менее 50 кв.мм по меди.

Длину перемычек следует определять с учетом максимального теплового удлинения трубопровода.

Стальные перемычки должны иметь антикоррозионное покрытие.

Примечание. Принятые в проектах сечения перемычек должны проверяться при наладке и

регулировании защитных устройств; при необходимости должны устанавливаться дополнительные

перемычки.

Контрольно-измерительные пункты (КИП) для измерения потенциалов трубопроводов с

поверхности земли следует устанавливать с интервалом не более 200 м:

в камерах или местах установки неподвижных опор труб вне камер;

в местах установки электроизолирующих фланцев;

в местах пересечения тепловых сетей с рельсовыми путями электрифицированного

транспорта;при пересечении более двух путей КИП устанавливаются по обе стороны пересечения с

устройством при необходимости специальных камер;

в местах пересечения или при параллельной прокладке со стальными инженерными сетями и

сооружениями;

в местах сближения трассы тепловых сетей с пунктами присоединения отсасывающих

кабелей к рельсам электрифицированных дорог.

Критерии наружной коррозии для тепловых сетей:

бесканальной прокладки — высокая коррозионная агрессивность грунтов и опасное влияние

постоянного и переменного блуждающих токов;

канальной прокладки — наличие воды в канале или занос канала грунтом, когда вода или грунт

достигают изоляционной конструкции, а также увлажнение теплоизоляционной конструкции

капельной влагой, достигающей поверхности труб. Указано также, что опасное действие

блуждающих токов при наличии воды или грунта в канале лишь увеличивает скорость коррозии

наружной поверхности трубопроводов, контактирующей с водой или грунтом в канале.

В указанных условиях теплопроводы нуждаются в применении средств ЭХЗ

(электрохимическая защита). Кроме того, на основе многолетнего опыта эксплуатации тепловых

сетей признано целесообразным предусматривать средства ЭХЗ также и для теплопроводов на

участках их прокладки в футлярах под железными и автомобильными дорогами, уличными

проездами и трамвайными путями.

Тепловые пункты представляют собой узлы подключения потребителей тепловой энергии к

тепловым сетям и предназначены для подготовки теплоносителя, регулирования его параметров

перед подачей в местные системы, а также для учета потребления тепла.

Из-за неправильной наладки и работы тепловых пунктов возможно нарушение подачи тепла и

даже ее прекращение. В связи с этим выбор схемы и оборудования тепловых пунктов в зависимости

от вида, параметров теплоносителя и назначения местных установок является важнейшим этапом

проектирования.

В общей системе теплоснабжения тепловой пункт имеет важное значение как для тепловой

сети (распределение теплоносителя), так и для внутренних систем потребителя (регулирование

температуры и расхода).

Правильность функционирования оборудования теплового пункта определяет экономичность

использования и подаваемой потребителю теплоты, и самого теплоносителя.

ТП в системе теплоснабжения должны выполнять следующие функции: 1) учет расхода тепла

потребителями; 2) распределение тепла по местным системам потребителей; 3) приготовление

горячей воды с параметрами, требуемыми для санитарно-бытовых и технических нужд; 4)

поддержание и регулирование параметров теплоносителя – давления и температуры; 5)

регулирование расхода теплоносителя, расходуемого местными системами теплоснабжении; 6) сбор,

а иногда и очистку конденсата и теплопередачу его в источник тепла; 7) использование пара

вторичного вскипания и охлаждение конденсата; 8) регулирование, автоматизацию, защиту, контроль

и диспетчеризацию работы местных систем потребителей тепла.

Тепловые пункты подразделяются на местные и центральные.

Местные тепловые пункты (МТП) сооружаются для отдельных зданий. МТП сооружают в

подвальных помещениях отапливаемого здания.

Центральные тепловые пункты сооружаются при вводе магистральных тепловых сетей для

учета, отпускаемого от ТЭЦ или от районной котельной тепла, контроля за параметрами

теплоносителей и организации дополнительного регулирования отпуска тепла.

ЦТП устраивают для нескольких зданий, квартала или микрорайона, что позволяет вынести

циркуляционные насосы систем горячего водоснабжения и весь узел приготовления горячей воды из

подвалов домов в отдельно стоящее здание. Отопительные системы в каждом здании присоединяют к

квартальной сети через элеваторы или через групповые водонагреватели.

Перечень оборудования, установленного в тепловом пункте, зависит от схем подключения

систем отопления и горячего водоснабжения, параметров теплоносителя, режимов потребления тепла

и других факторов.

Схемы и оборудование тепловых пунктов необходимо определять в соответствии не только с

техническими характеристиками местных систем теплопотребления, но и обязательно с

характеристиками внешней тепловой сети, режимом ее работы и теплоисточника.

Устройство колодцев и камер сетей теплоснабжения

Сети теплоснабжения (тепловые сети) – это система трубопроводов (теплопроводов), по

которым теплоноситель переносит тепло от источника к потребителям и возвращается обратно к

источнику.

Строительство сетей теплоснабжения регламентируется:

СНиП 41-02-2003 Тепловые сети.

СП 61.13330.2012 «СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов»

В зависимости от источника тепла тепловые сети (теплосети) могут быть:

• централизованные – теплоснабжение от котельных, крупных и малых тепловых и атомных

электростанций (ТЭЦ, ТЭС, АЭС).

• децентрализованные – теплоснабжение от автономных котельных, крышных котельных,

модульных котельных, квартирных теплогенераторов.

В зависимости от схемы, устанавливаемой проектом или эксплуатационной организацией,

тепловые сети могут быть:

• магистральные тепловые сети – транзитные сети, без ответвлений транспортирующие

теплоноситель от источника тепла к распределительным теплосетям;

• распределительные (квартальные) тепловые сети — распределяют теплоноситель по

выделенному кварталу, подводят теплоноситель к ответвлениям на потребителей;

• ответвления от распределительных тепловых сетей к отдельным зданиям и сооружениям.

В зависимости от транспортируемого теплоносителя тепловые сети делятся на:

— водяные тепловые сети (как правило, предназначены для коммунальных систем

теплоснабжения)

— паровые тепловые сети (используются, в основном, в промышленных системах

теплоснабжения)

По количеству трубопроводов различают однотрубные и многотрубные системы

теплоснабжения.

По способу прокладки тепловые сети бывают:

• подземные – используются, как правило, в населенных пунктах

• надземные – на территориях промышленных предприятий и вне черты города

Подземная прокладка труб осуществляется канально (в непроходных каналах, полупроходных

каналах, проходных каналах) и в общих коллекторах совместно с другими инженерными

коммуникациями или бесканально – непосредственно в грунте. Для бесканальной прокладки

используют трубы и фасонные изделия в особой изоляции — пенополиуретановой (ППУ)

теплоизоляции в полиэтиленовой оболочке, пенополимерминеральной (ППМ) изоляции

(безоболочной).

Надземная прокладка труб осуществляется на эстакадах или специальных отдельно стоящих

опорах.

Для трубопроводов тепловых сетей следует использовать стальные электросварные трубы или

бесшовные стальные трубы. При температуре воды до 150 °С и давлении до 1,6 МПа включительно

допускается применять трубы из высокопрочного чугуна с шаровидным графитом (ВЧШГ). При

температуре воды 115 °С и ниже при давлении до 1,6 МПа включительно допускается применять

неметаллические трубы, если качество и характеристики этих труб удовлетворяют санитарным

требованиям и соответствуют параметрам теплоносителя в тепловых сетях.

Как правило, новые сушильные мощности создаются на площадках лишенных

централизованного теплоснабжения или в условиях лимита на отпуск тепловой энергии,

возникающий из-за нехватки имеющихся мощностей централизованных источников и тепловых

сетей. Все это побуждает производственников к строительству автономных источников

теплоснабжения.

Современная система теплоснабжения сушильных камер представляет собой сложный

комплекс конструктивно и функционально взаимосвязанного оборудования, включающего

автономный генератор тепловой энергии и инженерные сети ее передачи агенту сушки.

Непрерывность функционирования, специфические требования, предъявляемые к параметрам и

характеристикам теплоносителя, предназначенного для сушки древесины, значительно усложняют

структуру этой системы.

Выбор той или иной системы теплоснабжения сушильной камеры обусловлен как

потребностями, так и географическим местоположением предприятия. От выбора системы

теплоснабжения сушильной камеры зависят и экономические, и технологические показатели работы

сушильной камеры.

Поэтому технические решения схем теплоснабжения сушильной камеры должны учитывать

особенности исходных условий конкретного предприятия: требуемого температурного уровня,

качества и состава воды, вида предполагаемого к использованию теплоносителя, топлива и

генератора тепловой энергии.

В настоящее время распространение получили следующие виды теплоносителей: пар,

электроэнергия, горячие воздух и вода; топочный газ, высококипящие жидкости.

Выбор того или иного вида теплоносителя очень важная технологическая, теплотехническая,

эксплуатационная и экономическая

Теплотехническая задача. От природы теплоносителя весьма существенно зависят тип и

сложность котельного, околокотельного и сетевого оборудования.

Рассмотрим применяемое тепловое оборудование в зависимости от вида теплоносителя.

Пар — мощная станция водоподготовки, насосная станция, водопроводы, паровой котел,

паропроводы, гребенки, сложные вентили и задвижки, паровые калориферы, конденсатоотводчики и

конденсатопроводы.

Вода — станция водоподготовки, насосная станция, водопроводы, водяной котел, гребенки,

простейшие вентили и задвижки, водяные калориферы.

Высококипящая жидкость — насосная станция, водопроводы, водяной котел, гребенки,

простейшие вентили и задвижки, водяные калориферы.

Электроэнергия кабельная сеть, пускатели, электрокалориферы.

Горячий воздух — генератор горячего воздуха (воздухонагреватель), воздухопроводы,

подающий вентилятор.

Топочный газ — горелка и система газоходов, иногда и без неё.

Эксплуатационная задача. От вида теплоносителя зависит удобство его применения и

продолжительность межремонтных периодов.

Рассмотрим плюсы и минусы применения того или иного теплоносителя.

Вода — тепловая энергия легко дробится, что позволяет использовать один котел на несколько

сушильных камер. Действует безотказно только при условии мягкой воды без примесей или мощной

водоподготовки. Кроме того, система теплоснабжения должна иметь защиту против размораживания

и закипания.

Высококипящая жидкость — достоинства те же, что и при воде, но к недостаткам прибавляется

неизбежная утечка теплоносителя через неплотности системы.

Пар позволяет поддерживать нормальный режим и эксплуатацию нескольких сушильных

камер. Запуск камеры и периодическая настройка конденсатоотводчиков представляют некоторую

сложность.

Электроэнергия

Электроэнергия — используется малое количество оборудования, позволяет поддерживать

нормальный режим и эксплуатацию нескольких сушильных камер. Недостатком является

ограничение мощности электрокалориферов 60 кВт (15 куб. м. высушиваемого материала),

вследствие резкого увеличения сечения подводящих кабелей.

Горячий воздух — система, не боится закипания и размораживания, малое количество

оборудования удобного в обслуживании; позволяет поддерживать нормальный режим. Недостаток —

трудность распределения воздуха между несколькими камерами от одного нагревателя.

Топочный газ — очень простая и удобная система; недостаток — трудность добиться полного

сжигания топлива. Наиболее реальное топливо — природный газ и горючие жидкости.

Экономическая задача. Сушка древесины весьма энергоемкий технологический процесс. Так

на испарение одного килограмма влаги из древесины требуется 0,9-1,1 кВт. Для получения

влажности 8-10% необходимо испарить 180-300 кг влаги из одного кубического метра древесины.

Это потребует расхода 200-300 кВт/куб. м тепла при теплопотерях, доходящих до 20-30%.

Следовательно, стоимость сушки древесины, в первую очередь, определяется затратами тепловой

энергии. Значит, нужно выбрать теплоноситель с минимальными капиталовложениями и низкими

эксплуатационными расходами для частных (местных) условий.

Выбрав необходимый температурный уровень агента сушки и теплоноситель,

обеспечивающий его, следует определиться с видом топлива и котельным агрегатом,

обеспечивающим его полное сжигание.

Весьма желательно осуществить свой выбор, придерживаясь трех базовых критериев v

доступности, дешевизны и технологичности.

Источником тепловой энергии, как известно, может быть газовое, жидкое, твердое топливо

или электроэнергия.

Доступность. Как правило, наиболее доступным видом топлива для деревообрабатывающих

предприятий являются отходы основного производства. Однако, следует учесть, что для получения

10 м3 сухой древесины необходимо сжечь от 1.2 до 5 м3 (зависит от котельного агрегата) плотных

отходов. Доступность других видов топлива зависит от близости газопроводов, угольных разрезов,

электростанций, то есть от географического местоположения предприятия.

Дешевизна. У каждого предприятия будут свои энергоносители, обладающие минимальной

стоимостью.

Кроме того, следует учесть, что:

— минимальной стоимостью отличаются котельные агрегаты, предназначенные для сжигания

газового и жидкого топлива, а так же электрокотлы;

— существуют котельные агрегаты, предназначенные для сжигания только мягких, либо только

кусковых отходов древесины;

— для сбора мягких отходов необходим внутризаводской транспорт и большие площади

хранения;

— автоматизация загрузки твердого топлива рентабельна лишь при значительных мощностях

котельных;

— топки для сжигания высоковлажных видов топлива сложны и, соответственно, дороги.

Технологичность. Наиболее технологичными видами топлива являются газы, горючие

жидкости и электроэнергия. Их горение легко регулировать и автоматизировать стандартными

приборами, человеческое участие минимально. Большинство агрегатов для сжигания твердого

топлива устойчиво работает лишь при мощности 80-100 % от номинальной, поэтому следует четко

определяться с его мощностью или выбирать устройство с возможностью устойчивой работы в более

широком диапазоне мощности. Конструкция агрегатов при этом должна быть максимально простой с

целью обеспечения большей длительности межремонтных периодов.

Как видим, вариантов теплоснабжения весьма много, постараемся выделить наиболее

типичные.

Одиночная камера с объемом загрузки до 15 м3. Наиболее выигрышным вариантом будет

система, использующая воздух, нагревающийся от сжигания древесных отходов, или прямой

электронагрев.

Блок из двух и более камер. В этом случае желателен выбор воды в качестве теплоносителя.

Источник тепла в этом случае выбирается в зависимости от внешних условий.

Сушильная камера установлена в городской черте. В целях экологической безопасности СЭС

обычно устанавливает высоту дымовой трубы на 5-10 метров выше близлежащих зданий, что

значительно повышает стоимость котельной. Поэтому приходится использовать электроэнергию

(прямой нагрев или электрокотел) или, что более выгодно, сушить топочными газами, полученными

от сжигания газов и горючих жидкостей.

На площадке имеется источник теплоносителя недостаточной мощности. В этом случае

удобно использовать дополнительный источник энергии и прямой электронагрев.

Очистка полости испытание трубопроводов теплоснабжения

Процесс строительства, последующего монтажа и дальнейшей эксплуатации системы ЦТ

обусловливается тем, что во время него в разъемы внутренних полостей трубопровода и

оборудования попадают некоторые посторонние предметы. Это может быть и строительный мусор, и

коррозионно-накипные взвеси, отложения и грунтовые породы. Все эти элементы двигаются в

контуре циркуляции и своим движением заметно ухудшают процесс теплоснабжения, процесс

теплопередачи, а также существует большая возможность того, что они станут причиной

многократных поломок и аварий.

Подобные нарушения в системе из-за накипеобразований довольно часто происходят на

самых напряженных сегментах поверхности нагрева водогрейных и паровых котлов либо в

водоподогревателях. В процессе проб и ошибок, а также многолетнего опыта эксплуатации были

выработаны стандарты предельно допустимых загрязнений труб поверхностей водогрейных и

барабанных котлов и поверхностей нагрева паровой поверхности водотрубных котлов. Но как бы ни

были хороши методы измерения накипей, необходимо производить непосредственную очистку

рабочих поверхностей.

Промывка водяных систем отопления и тепловых сетей осуществляется методом

гидропневматической промывки. Промывка осуществляется по следующей схеме: в определенный

конец трубопровода одновременно подается специальная промывочная вода вместе со сжатым

воздухом, идущим от компрессора, и происходит циркуляция этой смеси по перемычке с помощью

специального циркуляционного насоса.

Когда смесь приходит в движение, под воздействием

турбулентного, барботажного режима рыхлые отложения в трубе либо оборудовании поднимаются и

переходят во взвешенное состояние. На другом конце участка цепи трубопровода происходит

процесс выброса загрязненной смеси. Первым делом перед проведением процесса

гидропневматической очистки необходимо изучить схему тепловой сети, затем надо определить

место расположения источников промывочных вод, определить их технические и химические

параметры, найти источник подачи сжатого воздуха.

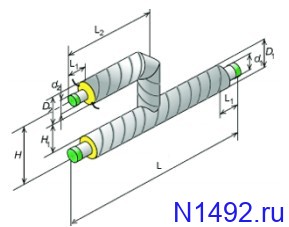

Тройники параллельные с тепловой изоляцией из пенополиуретана в оболочке из

оцинкованной стали

После этого составляют план и схему очистки. Чтобы начать промывку, потребуется

отключить систему абонентов. Они будут оставаться без воды вплоть до того момента, когда вода

будет полностью осветлена. Процесс промывки обязан происходить с четким соблюдением всех

предосторожностей и обязательно сопровождаться проведением предварительного инструктажа по

технике безопасности для работников, которые участвуют в промывке. Улавливание и удаление

взвешенных и плавающих элементов частиц из трубопровода тепловой сети на коллекторах

происходит с помощью грязевиков либо специальных байпасных фильтров. Грязевики обязаны

периодически вскрываться и очищаться от наложений в процессе своей эксплуатации.

Необходимо упомянуть, что максимально надежными и наиболее традиционными способами

очистки трубопровода или оборудования от отложений, накипи и грязи являются методы,

основанные на химических взаимодействиях, — с помощью кислотно-щелочных промывок, а также

комплексонов. Процесс промывки тепловой сети, абонентской установки и различного оборудования

с применением комплексонов стал применяться достаточно недавно. Для процесса чистки котлов,

кожухотрубного и пластинчатого видов водоподогревателей используется кислотно-щелочной метод

промывки. В роли растворителей выступает водный раствор минеральных кислот — сульфаминовой,

серной и соляной, а также растворы уксусной и лимонной кислот. Для минимизации растворения

металла в эти растворы принято добавлять специальные вещества — пассиваторы коррозии, которые

замедляют коррозионные процессы и минимизируют вред, причиняемый данными веществами.

После окончания промывки кислотными составами проводятся щелочные промывки, которые

выступают в роли нейтрализаторов остатков кислот. Химическая промывка относится к

специальному виду работ, выполнение которых может быть доверено только тем организациям,

которые имеют соответствующий доступ и лицензию на осуществление подобной деятельности.

Совершенно недопустима самостоятельная и самовольная промывка.

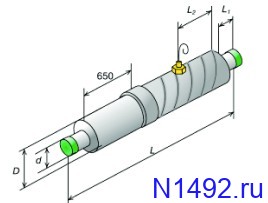

Концевые элементы трубопровода с теплоизоляцией труб из пенополиуретана с кабелем

вывода в оболочке из оцинкованной стали.

Современные технологии вводят новые стандарты комплексной, комбинированной очистки.

Сегодня особого внимания удостоился физико-химический вид экологически чистой технологии,

которая используется для очистки хранилищ, резервуаров, систем центрального отопления, систем

водоснабжения. Такой вид технологий применяет эффект комплексного подхода. Химическая

составляющая — это применение сверхочистителя на основе воды для дезодорирования, размягчения и

дезинфекции поверхности трубопровода и оборудования. Физическая составляющая — это технология

гидродинамического удара, использование эффекта магнитострикции, электромагнитная обработка

водного потока.

Все эти процессы происходят с помощью специального оборудования, которое специально

спроектировано для вымывания и отделения илисто-пластичного и коррозионно-накипного

образования. Работу такого направления можно проводить без демонтажных работ системы,

практически в любое время года и даже на объектах с любым значением изношенности основных

фондов. Результат таких инновационных нововведений — увеличение сроков эксплуатации системы

центрального отопления почти на четверть, и это только минимальный результат. Потенциальный

показатель повышения срока доходит до 50 процентов. При этом уровень токсичности выбросов в

водоемы, по утверждению разработчиков, может быть снижен на 70 процентов, если сравнивать его с

применяемой простой химической очисткой. Основной показатель — эффективность теплоотдачи

системы – в целом повышается на 90 процентов.

Данные цифры прекрасно иллюстрируют, насколько экономной и эффективной может быть

система теплоснабжения при грамотной эксплуатации и бережном отношении со стороны

организаций конкретного сегмента энергетики.

Физические методы очистки. Для промывки водяных тепловых сетей и систем отопления

успешно применяется метод гидропневматической промывки. Суть его заключается в одновременной

подаче в один из концов трубопровода промывочной воды (1 объем воды) и сжатого воздуха от

компрессора (2 объема) и циркуляции по перемычке водовоздушной смеси циркуляционным насосом

со скоростью не менее 1,5-3,0 м/с. При ее движении создается турбулентный, барботажный режим,

поднимающий рыхлые отложения в трубах и оборудовании, переводя их во взвешенное состояние.

Выброс загрязненной воды производится в конце промываемого участка трубопровода (для

промывки участков трубопроводов устраиваются перемычка и дренажный трубопровод).

Перед проведением гидропневматической промывки уточняется схема тепловой сети,

определяются источники промывочной воды, сжатого воздуха и их параметры, составляется

программа и схема промывки. Промывка производится при отключенных системах абонентов, до

полного осветления воды, с соблюдением мер предосторожности и предварительным инструктажем

персонала, участвующего в промывке, по технике безопасности.

В процессе эксплуатации тепловых сетей и при их промывке грязевики периодически

промывают, вскрывают и очищают от отложений.

Химические методы очистки

Традиционными и наиболее надежными способами очистки

оборудования и трубопроводов от накипных и грязевых отложений являются химические методы с

помощью комплексонов, а также кислотно-щелочной промывки.

Промывка оборудования и тепловых сетей, а также абонентских установок с помощью

комплексонов начала применяться сравнительно недавно и получает все большее признание

специалистов. Кислотно-щелочной метод используется в основном для очистки котлов,

пластинчатых и кожухотрубных водоподогревателей, а для очистки тепловых сетей — не применяется.

В качестве растворителей отложений применяют водные растворы «сильных» минеральных

кислот: технических соляной (НCl) и серной (H2SO4), сульфаминовой (HSO3NH2), а также «мягкие»,

низкомолекулярные органические кислоты — углекислоту, уксусную, лимонную, трилон-Б и др.

Наиболее интенсивно (в течение 6-8 ч) отложения растворяются в 4-6 % горячих растворах

соляной и серной кислот при рН < 1. Медленнее растворяются отложения в растворах органических кислот, комплексонов и углекислоты при значениях рН = 2-4. Однако чем ниже рН, тем интенсивнее растворяются не только накипь и шламы, но и металл труб и оборудования. Чтобы уменьшить растворение металла, в моющие растворы добавляют замедлители коррозии, - ингибиторы (пассиваторы) коррозии, а после кислотных промывок выполняют щелочение - нейтрализацию остатков кислоты щелочными водными растворами. В качестве щелочных реагентов используются: едкий натр (NaOH), кальцинированная сода (Na2CO3), тринатрий фосфат (Na3PO4), трисиликат натрия (Na2 SiO3) и др. Пассиваторами при кислотных промывках являются: уротропин, столярный клей, тиомочевина, каптакс, катапин, ОП-7, ОП-10 и др. Химические промывки относятся к специальным, лицензируемым видам работ и выполняются только специализированными организациями. Самовольные промывки не допускаются. Методика испытаний

Ранее министерством «Минэнерго» были изданы инструкции, которые рекомендовали

проводить испытания два раза, и использовать насосы, которые стоят на электростанциях – это

насосы второй ступени. При этом закрывалась обратная задвижка, давление поднималось в обеих

трубах, и испытывался трубопровод или теплосеть длиной 20-25 километров. Конечно, качество

испытаний было очень и очень низким. Когда происходило повреждение, надо было все отключать,

ремонтировать это повреждение и снова поднимать давление. Конечно, такой подход был

неправильным, и мы отказались от этих гидравлических испытаний.

При расчетах и проектировании тепловых сетей не учитывается фактор повторности

нагружений, хотя теплопроводы постоянно находятся в условиях повторных статических

нагружений. Основной причиной высокой повреждаемости тепловых сетей является наружная

коррозия труб. Отказы по причине коррозии составляют около 95% от всех отказов. Одним из

основных направлений повышения надежности тепловых сетей является совершенствование систем

профилактических испытаний трубопроводов внутренним давлением. Основная цель испытаний

состоит в выявлении в летний период тех повреждений, которые явились бы потенциальными

очагами отказа в период эксплуатации. Испытания при нормативных величинах их параметров не

выполняют своего основного назначения – отбраковки ослабленных мест, что приводит к отказам

теплопроводов в период эксплуатации.

Разработана методика определения уровня испытательного

давления, основанная на требовании отсутствия отказов коррозионного характера в течение одного

цикла эксплуатации. Показано, что требуемый минимальный уровень испытательного давления

зависит от величины рабочего давления, скорости коррозии, диаметра трубопровода и временного

сопротивления материала труб. С позиций предложенной методики определения величины

испытательного давления проанализированы уровни нормативного и повышенного испытательных

давлений по их возможности обеспечения надежной работы теплопроводов.

Рассмотрена

возможность испытаний тепловых сетей с периодичностью больше одного года. Показано, что если

принимать во внимание только фактор коррозии, то в принципе возможен переход на испытание

трубопроводов диаметром более 600 мм с двухгодичным интервалом. Однако принятие такой

рекомендации может быть осуществлено только после исследования влияния на работоспособность

трубопроводов комплекса других факторов, характерных для теплопроводов. Проведены полигонные

экспериментальные исследования влияния повторных нагружений внутренним давлением

определенного уровня на работоспособность трубопроводов. Секции из новых труб диаметром 1200

и 500 мм были испытаны внутренним давлением 33 кгс/см2 с числом циклов нагружения до 500.

После испытаний не было обнаружено признаков разрывов и утечек в стенках труб.

Лабораторные

исследования по определению механических свойств основного металла труб и сварных соединений

циклически испытанных труб и сравнение с соответствующими показателями карт металла,

отобранных до проведения испытаний показали, что повторные нагружения при данном уровне

испытательного давления и при заданном числе циклов нагружений практически не оказали влияния

на прочностные, пластические и вязкие свойства основного металла труб и сварных соединений, а,

следовательно, на работоспособность трубопроводов из данных труб. На основании проведенных

исследований, разработан проект руководства по определению параметров испытаний тепловых

сетей внутренним давлением на прочность.

Величина испытательно-пробного давления при

испытании на прочность должна приниматься в зависимости от назначения трубопровода –

подающий или обратный и его диаметра: диаметр 1400 – 900 мм рекомендовано прессовать

подающий трубопровод на 28 кгс/см2, обратный -на 20 кгс/см2, 800 мм – на 33 кгс/см2, 700 – 600 мм

– на 33 кгс/см2, 500 мм – до 40 кгс/см2 и 400 – 150 мм – на 40 кгс/см2.